Како одабрати цеви од фибергласа: специфичности производње и преглед водећих произвођача

Захваљујући комбинацији позитивних карактеристика стакла и полимера, цеви од фибергласа имају готово неограничене изгледе за примену - од уређења вентилационих канала до полагања петрохемијских путева.

У овом чланку ћемо размотрити главне карактеристике цеви од фибергласа, ознаке, технологије производње полимерних композита и саставе везивних компоненти које одређују обим рада композита.

Представићемо и важне критеријуме одабира, обраћајући пажњу на најбоље произвођаче, јер важну улогу у квалитету производа имају техничке могућности и репутација произвођача.

Садржај чланка:

Опште карактеристике фибергласа

Фиберглас је пластични материјал који садржи компоненте од фибергласа и везивно пунило (термопластичне и термореактивне полимере). Заједно са релативно малом густином, производи од фибергласа имају добра својства чврстоће.

Током последњих 30-40 година, фиберглас се широко користи за производњу цевовода за различите намене.

Аутопутеви комбинују квалитете стакла и полимера:

- Мала тежина. Просечна тежина фибергласа је 1,1 г/цц. Поређења ради, исти параметар за челик и бакар је много већи – 7,8 и 8,9, респективно. Због своје лакоће олакшавају се монтажни радови и транспорт материјала.

- Отпорност на корозију. Компоненте композита имају ниску реактивност и стога нису подложне електрохемијској корозији и бактеријском распадању. Овај квалитет је одлучујући аргумент у корист фибергласа за подземне комуналне мреже.

- Висока механичка својства. Апсолутна затезна чврстоћа композита је инфериорна у односу на челик, али је параметар специфичне чврстоће значајно бољи од термопластичних полимера (ПВЦ, ХДПЕ).

- Отпорност на временске услове. Гранични температурни опсег (-60 °Ц..+80 °Ц), обрада цеви заштитним слојем гелцоата обезбеђује отпорност на УВ зраке. Поред тога, материјал је отпоран на ветар (ограничење – 300 км/х). Неки произвођачи тврде да су њихови спојеви за цеви сеизмички отпорни.

- Отпоран на ватру. Негориво стакло је главна компонента фибергласа, тако да је материјал тешко запалити. Приликом сагоревања отровни гас диоксин се не ослобађа.

Фиберглас има ниску топлотну проводљивост, што објашњава његове топлотне изолационе квалитете.

Како су унутрашњи зидови истрошени, влакна постају изложена и одвајају се - честице могу ући у транспортовани медијум.

Технологије за производњу цеви од фибергласа

Физичко-механичке карактеристике готовог производа зависе од технике производње. Композитна арматура се производи помоћу четири различите методе: екструзијом, пултрузијом, центрифугалним ливењем и намотавањем.

Технологија #1 - екструзија

Екструзија је технолошки процес заснован на континуираном пресовању пастозног или високо вискозног материјала кроз алат за формирање. Смола се меша са дробљеним фибергласом и пластичним учвршћивачем, а затим се убацује у екструдер.

Екструзиона линија високих перформанси омогућава добијање композитних производа без оквира по ниској цени, али је потражња за њом ограничена због ниских механичких својстава. Основа полимерне матрице је полипропилен и полиетилен.

Технологија #2 - пултрузија

Пултрузија је технологија за производњу дугих композитних елемената малог пречника са константним попречним пресеком. Проласком кроз загрејану калуп за формирање (+140 °Ц), делови од фиберглас материјала импрегнираног термореактивном смолом се „извлаче“.

За разлику од екструзивног процеса, где је одлучујући утицај притисак, у пултрузивној јединици ову улогу има потезно дејство.

Технолошки процес:

- Влакнасте нити са калема се убацују у полимерно купатило, где су импрегниране термопластичним смолама.

- Обрађена влакна пролазе кроз јединицу за претходно формирање - нити се поравнавају и попримају жељени облик.

- Неочврсли полимер улази у калуп. Користећи неколико грејача, креира се оптимални режим за полимеризацију и бира се брзина цртања.

Осушени производ се вуче машином за цртање и сече на сегменте.

Карактеристичне карактеристике технологије пултрузије:

- полимери који се могу прерађивати — епоксидне смоле, полиестерске смоле, винил;

- брзина цртања — употреба иновативних оптимизованих „пултрузионих” полимера омогућава убрзање провлачења на 4-6 м/мин. (стандард – 2-3 м/мин.);

- залет радног подручја: минимална – 3,05*1 м (вучна сила до 5,5 т), максимална – 1,27*3,05 м (вучна сила – 18 т).

Излаз је цев са савршено глатким спољним и унутрашњим зидовима, високе карактеристике чврстоће.

Недостаци методе се не односе на квалитет почетног производа, већ на саму технологију.Аргументи против: висока цена и трајање производног процеса, немогућност производње цеви великог пречника дизајнираних за значајна оптерећења.

Технологија #3 - центрифугално ливење

Швајцарска компанија Хобас развио и патентирао технику центрифугалног формирања. У овом случају, производња се врши од спољашњег зида цеви до унутрашњег зида помоћу ротационог калупа. Цевовод садржи: дробљене стаклене нити, песак и полиестерске смоле.

Сировине се напајају у ротирајућу матрицу - формира се структура спољне површине цевовода. Током производње, чврсте компоненте, пунило и стаклена влакна се мешају у течну смолу - под утицајем катализатора полимеризација се дешава брже.

Додатне предности:

- висока тачност димензија почетног производа (унутрашњи пресек ротирајућег калупа одговара спољашњем пречнику готовог производа);

- могућност ливења зида било које дебљине;

- висока ригидност прстена полимерног композита;

- добијање глатке површине спољашње и унутрашње цевне арматуре.

Недостатак центрифугалне производње цеви од фибергласа је енергетски интензитет и висока цена финалног производа.

Технологија #4 - прогресивно намотавање

Најпопуларнија техника је континуирано намотавање. Цев се ствара наизменичним трном са фибергласом и полимерима са процесима хлађења. Метод производње има неколико подтипова.

Технологија спиралног прстена

Слагач влакана је посебан прстен, око чијег се обима налазе матрице са навојем.

Радни елемент се непрекидно креће дуж осе покретног рама и распоређује влакна дуж спиралних линија.

Главне предности методе:

- уједначена чврстоћа на целој површини аутопута;

- одлична толеранција на затезна оптерећења - пукотине су искључене;

- стварање производа променљивих пречника и пресека сложених конфигурација.

Ова техника омогућава добијање цеви високе чврстоће дизајниране за рад под високим притиском (инжењерске мреже пумпи и компресора).

Намотавање спиралне траке

Техника је слична претходној, разлика је у томе што слагач храни уску траку влакана. Густи слој за ојачање постиже се повећањем броја пролаза.

Производња укључује јефтинију опрему од методе спиралног прстена, али намотавање „траком“ има неколико значајних недостатака:

- ограничене перформансе;

- Лабаво полагање влакана смањује чврстоћу цевовода.

Метода спиралне траке је релевантна за производњу цевних спојница под ниским, умереним притиском.

Уздужно-попречна метода

Изводи се континуирано намотавање - слагач истовремено поставља уздужна и попречна влакна. Нема обрнутог кретања.

Карактеристике методе:

- користи се првенствено при стварању цеви са попречним пресеком до 75 мм;

- постоји могућност затезања аксијалних навоја, због чега се постиже чврстоћа, као код спиралне методе.

Уздужно-попречна технологија је високо продуктивна. Машине вам омогућавају да промените однос аксијалног и прстенастог ојачања у широком опсегу.

Цросс-лаиер цросс-лонгитудинал технологија

Развој харковских инжењера је тражен међу домаћим произвођачима. Са косим намотавањем, слагач производи "вео" који се састоји од снопа спојних нити. Трака се навлачи на оквир под благим углом, преклапајући се са претходним окретом - формира се прстенаста арматура.

По завршетку обраде целог трна, влакна се ваљају ваљцима - преостали везивни полимери се уклањају, а ојачавајући премаз се сабија.

Карактеристике косог нарезивања:

- густина стаклених влакана;

- неограничен пречник произведених цеви;

- висока диелектрична својства због одсуства континуираног ојачања дуж осе.

Модул еластичности „унакрсног” фибергласа је инфериоран у односу на друге технике. Због ризика од међуслојних пукотина, метода се не може применити при изради цевовода под високим притиском.

Параметри за избор цеви од фибергласа

Избор стаклених композитних цеви се заснива на следећим критеријумима: крутост и пројектни притисак, врста прикључне компоненте, карактеристике дизајна зидова и начин спајања.Значајни параметри су назначени у пратећим документима и на свакој цеви - скраћене ознаке.

Тврдоћа и оцена притиска

Крутост фибергласа одређује способност материјала да издржи спољна оптерећења (тежина тла, саобраћај) и притисак на зидове изнутра. Према ИСО стандардизацији, цевни спојеви су класификовани у неколико класа крутости (СН).

Степен крутости се повећава како се повећава дебљина зида цевовода од фибергласа.

Класификација према номиналном притиску (ПН) приказује градацију производа у односу на безбедан притисак течности на температури од +20 ° Ц током целог радног века (око 50 година). Јединица мере за ПН је МПа.

Неки произвођачи, као што је Хобас, означавају комбиноване карактеристике за два параметра (притисак и тврдоћу) користећи фракцију. Цеви радног притиска од 0,4 МПа (класа ПН - 4) са степеном тврдоће (СН) од 2500 Па биће означене - 4/2500.

Врста везивног материјала

Својства перформанси цеви у великој мери зависе од врсте везива. У већини случајева користе се полиестерски или епоксидни адитиви.

Карактеристике ПЕФ везива

Зидови су формирани од термореактивних полиестерских смола ојачаних фибергласом и адитивима песка.

Полимери који се користе имају важне квалитете:

- ниска токсичност;

- очвршћавање на собној температури;

- поуздано приањање на стаклена влакна;

- хемијска инертност.

Композитне цеви са ПЕФ полимерима нису подложне корозији и агресивним срединама.

Карактеристике епоксидне смоле

Везиво даје материјалу повећану чврстоћу. Температурна граница композита са епоксидима је до +130 °Ц, максимални притисак је 240 атмосфера.

Додатна предност је скоро нулта топлотна проводљивост, тако да склопљени водови не захтевају додатну топлотну изолацију.

Дизајн зидова од композитних цеви

По свом дизајну деле се на: једно-, дво- и трослојне цеви од фибергласа.

Карактеристике једнослојних производа

Цеви немају заштитну облогу, због чега су ниске цене. Карактеристике цевних спојница: немогућност употребе у регионима са тешким тереном и оштром климом.

Такође, ови производи захтевају пажљиву уградњу - копање великог рова, уређење пешчаног „јастука“. Али због тога се повећавају трошкови инсталационих радова.

Карактеристике двослојних цеви

Производи су изнутра обложени филмским премазом - полиетиленом високе густине. Заштита повећава хемијску отпорност и побољшава непропусност линије под спољним оптерећењима.

Међутим, рад вентила у нафтним индустријским цевоводима открио је слабости двослојних модификација:

- недовољна адхезија између структурног слоја и облоге - кршење чврстоће зидова;

- погоршање еластичности заштитног филма на температурама испод нуле.

Приликом транспорта медија који садржи гас, облога се може ољуштити.

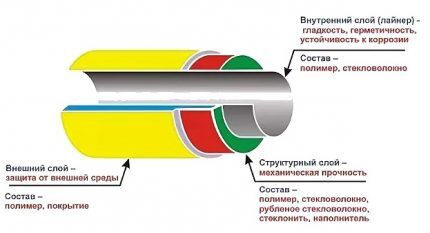

Параметри трослојне цеви

Структура цеви од фибергласа:

- Спољни полимерни слој (дебљина 1-3 мм) – повећана механичка и хемијска отпорност.

- Структурни слој – структурни слој одговоран за чврстоћу производа.

- Облога (дебљина 3-6 мм) – унутрашња шкољка од фибергласа.

Унутрашњи слој обезбеђује глаткоћу, затегнутост и изглађује цикличне флуктуације унутрашњег притиска.

Начин спајања на мрежу од фибергласа

На основу начина повезивања, асортиман композитних цевних фитинга је подељен у 4 групе.

Група бр. 1 - спој утичнице-тенон

Еластичне гумене заптивке се монтирају у реципрочне жлебове на крајњим шиљцима цеви. Прстенови седишта се формирају коришћењем електронски контролисане опреме, обезбеђујући прецизно постављање и димензије.

Група бр. 2 - звоно са заптивком и чепом

Приликом изградње надземног цевовода потребно је надокнадити дејство аксијалних сила на цевовод. У ту сврху, поред заптивке, поставља се чеп.Елемент је направљен од металног кабла, поливинилхлорида или полиамида.

Група број 3 - прирубнички прикључак

Спајање композитног цевовода са обликованим спојницама или металним цевима. Прикључне димензије прирубница од фибергласа су регулисане ГОСТ 12815-80.

Група број 4 - фиксација лепком

Метода трајне везе - на крајеве се наноси композиција ојачавајућих стаклених материјала са додатком полиестерске компоненте „хладног“ очвршћавања. Метода обезбеђује чврстоћу и чврстоћу линије.

Означавање заштитног унутрашњег слоја

Начин производње цевних производа омогућава производњу производа са различитим саставима унутрашњег слоја, који одређује отпор цевовода на транспортовани медијум.

Домаћи произвођачи користе следеће ознаке за заштитне премазе.

Словна ознака одражава дозвољени обим употребе:

- А – транспорт течности са абразивима;

- П – снабдевање и одвођење хладне воде, укључујући воду за пиће;

- Икс – употреба у хемијски агресивним гасовитим и течним срединама је дозвољена;

- Г – системи за снабдевање топлом водом (граница 75 °Ц);

- ВИТХ – друге течности, укључујући и оне са високом киселином.

Заштитни премаз се наноси у слоју до 3 мм.

Преглед производа водећих произвођача

Међу разноврсним представљеним производима налазе се реномирани брендови са дугогодишњом позитивном репутацијом. То укључује производе следећих компанија: Хобас (Швајцарска), Стеклокомпозит (Русија), Амиантит (концерн из Саудијске Арабије са производним погонима у Немачкој, Шпанији, Пољској), Амерон Интернатионал (САД).

Млади и перспективни произвођачи композитних цеви од фибергласа: Полиек (Русија), Арпипе (Русија) и Фибергласс Пипе Плант (Русија).

Произвођач #1 - бренд ХОБАС

Фабрике бренда налазе се у САД и многим европским земљама. Производи Хобас групе заслужили су светско признање због свог одличног квалитета. ГРТ цеви са полиестерским везивом се производе технологијом центрифугалног ливења од фибергласа и незасићених полиестерских смола.

Карактеристике Хобас композитних цеви:

- пречник – 150-2900 мм;

- СН-класа тврдоће – 630-10.000;

- ПН ниво притиска – 1-25 (ПН1 – цевовод без притиска);

- присуство унутрашњег антикорозивног премаза;

- отпорност на киселу средину у широком пХ опсегу.

Успостављена је производња профилисаних делова: колена, адаптера, прирубничких цеви и Т-прирубница.

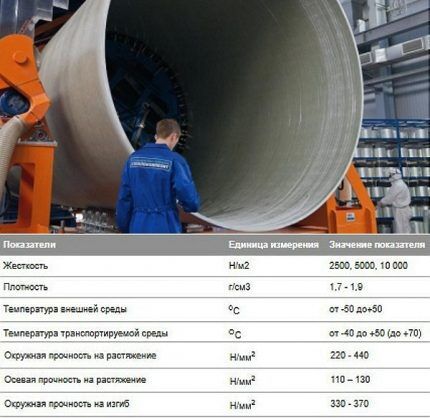

Произвођач #2 - компанија Стеклокомпозит

Компанија Стеклокомпозит је поставила линију за производњу Фловтецх фиберглас цеви, а техника производње је континуирано намотавање.

Користи се опрема са двоструким снабдевањем смоластих материја.За полагање унутрашњег слоја користе се високотехнолошке смоле, а на структурни слој се примењују јефтиније композиције. Техника вам омогућава да рационализујете потрошњу материјала и смањите трошкове производа.

Произвођач #3 - бренд Амиантит

Главне компоненте Амиантит Фловтите цеви су: фиберглас, полиестерска смола, песак. Коришћена техника је континуирано намотавање, што обезбеђује стварање вишеслојног цевовода.

Структура од фибергласа укључује шест слојева:

- спољни намотај од неткане траке;

- енергетски слој – сецкани фиберглас + смола;

- средњи слој – фиберглас + песак + полиестерска смола;

- снага поновног слоја;

- облога од стаклених нити и смоле;

- заштитни премаз од нетканог фибергласа.

Проведене студије су показале високу отпорност на абразију - преко 100 хиљада циклуса обраде шљунка, губитак заштитног премаза износио је 0,34 мм.

Произвођач #4 - компанија Полиек

Полиек ЛЛЦ производи различите модификације Фпипес цевних производа од фибергласа. Техника израде (континуирано косо уздужно-попречно намотавање) омогућава израду трослојних цеви пречника до 130 цм.

Полимерни композитни материјали се користе у изради обложних цеви, карика стубова за подизање воде, водоводних цевовода и система грејања.

Поред цеви од фибергласа, тржиште нуди многе производе направљене од других материјала - челика, бакра, полипропилена, метал-пластике, полиетилена итд. Који се, због приступачније цене, активно користе у различитим областима кућне употребе - уградња система грејања, водовода, канализације, вентилације итд.

Можете се упознати са карактеристикама цеви од различитих материјала у нашим следећим чланцима:

- Метално-пластичне цеви: врсте, техничке карактеристике, карактеристике уградње

- Полипропиленске цеви и фитинзи: врсте ПП производа за монтажу цевовода и методе спајања

- Пластичне вентилационе цеви за напе: врсте, њихове карактеристике, примена

- Бакарне цеви и фитинзи: врсте, ознаке, карактеристике распореда бакарних цевовода

- Челичне цеви: врсте, асортиман, преглед техничких карактеристика и нијанси уградње

Закључци и користан видео на тему

Технологија производње и изводљивост употребе цеви од фибергласа:

Поређење техника непрекидног и периодичног намотавања влакана:

У приватној стамбеној изградњи цеви од фибергласа се користе прилично ретко. Главни разлог је висока цена у поређењу са пластичним колегама. Међутим, у индустријској сфери се цени квалитет композита, а дотрајале металне линије се масовно замењују онима од фибергласа..

Након што прочитате наш чланак, имате ли још питања? Питајте их у блоку за коментаре - наши стручњаци ће покушати да дају свеобухватан одговор.

Или можда желите да допуните представљени материјал релевантним подацима или примерима из личног искуства? Напишите своје мишљење испод овог чланка.

Својевремено сам изабрао погрешне цеви од фибергласа за водовод и проблеме, наравно да су ми правили много. Жалили су се на честице нечег непознатог у води, али су непрестано текле.

Да ли је неко користио производе (цеви од фибергласа) ове биљке? — хттпс://нтт.су

Шта можете рећи о квалитету?

Чланак садржи много нетачности у погледу метода и коначних карактеристика. Надам се да их аутор није намерно дозволио